生活改善产品

扭力传感器的工作原理、应用领域及选择指南解析

扭力传感器的工作原理、应用领域及选择指南解析

本文将深入探讨扭力传感器的工作原理、应用领域及选择指南。扭力传感器作为一种用于测量扭矩(转矩)的重要传感器,广泛应用于工业、航空、汽车等领域。本文将从扭力传感器的工作原理、常见应用领域、如何选型以及应用中的注意事项四个方面进行详细阐述。首先,我们将介绍扭力传感器的基本工作原理,并分析不同类型传感器的优缺点;接着,探讨扭力传感器的应用场景及其重要性;然后,针对不同需求,提供选型建议,帮助读者做出更加合理的选择;最后,总结扭力传感器的整体发展趋势与未来应用前景。通过这篇文章,您将全面了解扭力传感器的技术细节、应用背景和选择要点。

1、扭力传感器的工作原理

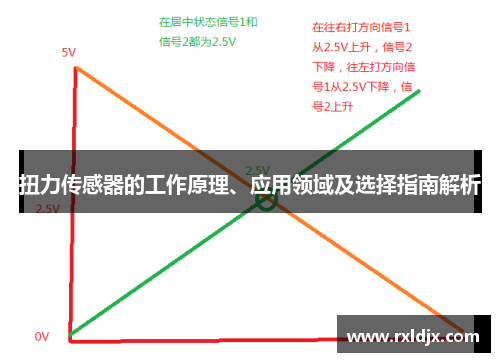

扭力传感器的基本功能是测量物体的扭矩大小。在工业生产中,扭矩是指物体旋转的力矩,它反映了施加在物体上的旋转力量。扭力传感器通过将机械扭矩转换为电信号来实现这一功能。其工作原理基于弹性体的变形原理。传感器通常由一个弹性元件和多个应变片组成。当扭矩作用于传感器时,弹性元件会发生微小的形变。应变片则能感知这种形变,并将其转化为相应的电阻变化,通过后续的电路放大,最终输出与扭矩大小成比例的电信号。

常见的扭力传感器类型包括应变式扭矩传感器、电磁式扭矩传感器和光纤式扭矩传感器等。其中,应变式扭矩传感器最为普遍,它通过应变片检测微小的机械变形,精确地测量扭矩。这种类型的传感器适用于大多数工业场合,因其具有较高的精度和可靠性。

此外,电磁式和光纤式传感器则具有较为特殊的应用场景。例如,电磁式传感器通过磁场感应来测量扭矩,适合高温、高压等恶劣环境,而光纤式传感器则能在电磁干扰强的环境中稳定工作,适用于精密仪器和高安全性要求的应用。

2、扭力传感器的应用领域

扭力传感器广泛应用于多个行业,其中最典型的应用领域包括汽车、航空航天、能源、机械制造及实验研究等。首先,在汽车工业中,扭力传感器被广泛用于发动机测试、驱动系统的性能评估以及扭矩控制系统中。通过精确的扭矩测量,能够优化汽车发动机性能,提升燃油效率,并确保车辆动力系统的安全性。

在航空航天领域,扭力传感器主要用于飞机发动机、航天器的推进系统及飞行控制系统中。由于飞行环境的复杂性,扭力传感器需要具备极高的精度和可靠性,确保对旋转机械部件的实时监控,避免故障和损坏的发生。

能源领域也是扭力传感器的重要应用方向,尤其是在风力发电和油气开采领域。在风力发电机组中,扭力传感器用于监测风机的驱动系统,确保风机在工作时的稳定性和效率。在石油和天然气开采中,扭力传感器用于监测钻井设备的工作状态,防止因扭矩异常导致的设备损坏或安全事故。

pg电子官网3、扭力传感器的选择指南

在选择合适的扭力传感器时,用户需要综合考虑多个因素,包括传感器的测量范围、精度、环境适应性以及成本等。首先,选择传感器的测量范围至关重要。不同应用场景对扭矩的要求不同,因此需要根据实际的工作条件选择传感器的量程。例如,某些高精度测试可能需要较小量程的传感器,而在大功率机械中,则需要更大量程的传感器。

其次,传感器的精度也是选型时需要关注的重点。精度越高,传感器的成本通常越高,因此在选择时要平衡精度与成本之间的关系。对于精密设备或高要求的工业应用,选择高精度传感器至关重要,而在一些普通生产线中,可能适用精度要求稍低的传感器。

环境适应性也是选择扭力传感器时的关键因素之一。不同的工作环境要求传感器具备不同的防护能力。例如,恶劣环境下可能需要防水、防尘、抗腐蚀的传感器,而高温高压环境则需要具备耐高温和抗干扰能力的传感器。根据具体的使用环境选择合适的传感器,可以确保其长期稳定运行。

4、扭力传感器的维护与应用注意事项

虽然扭力传感器具有较高的可靠性和精度,但在长期使用过程中,适当的维护仍然是保证其性能和延长使用寿命的必要条件。首先,在安装过程中,要确保传感器与负载之间的连接可靠,避免因安装不当造成的误差或损坏。此外,应定期检查传感器的外部结构,确保无裂纹或损伤。

其次,扭力传感器需要定期进行校准,以确保其测量结果的准确性。随着使用时间的延长,传感器可能会因环境因素、机械磨损等原因发生精度偏差。因此,定期的校准检查能有效提高测量精度,并避免因精度问题造成的生产质量问题。

最后,对于高精度要求的应用,必须特别注意传感器的工作环境。过大的震动、温度波动、电磁干扰等都会影响传感器的性能。因此,在高要求的环境下,使用时要加强对周围条件的控制,确保传感器在最佳状态下运行。

总结:

扭力传感器在现代工业中的应用已非常广泛,从汽车到航空航天、能源领域,它们扮演着重要的角色。扭力传感器的工作原理虽然较为简单,但其设计与制造涉及精密的工程技术。用户在选择时应根据实际需求、环境条件及预算进行综合考量,以选择最适合的传感器。

随着技术的不断进步,扭力传感器的精度、稳定性和应用范围将进一步扩展。未来,随着智能制造和自动化技术的发展,扭力传感器将在更多领域展现其潜力,成为不可或缺的关键技术组件。